Wettbewerbsvorteil sichern durch eine maßgeschneiderte Spanntechnik.

Unabhängig von der Maschine und dem zu bearbeitendem Werkstück.

Wir haben für Sie die passende Lösung.

Profitieren auch Sie von unserer Erfahrung.

Manuelle, pneumatische, hydraulische Spannvorrichtungen für CNC-Fräsmaschinen

Die Firma Baumgarten entwickelt und produziert im eigenen Haus seit über 40 Jahren manuelle, pneumatische und hydraulische Spannvorrichtungen. Aufgrund der langjährigen Erfahrung in der Spanntechnik, haben wir die Möglichkeit, komplexe Spannproblematiken erfolgreich zu lösen.

Falls eine Realisierung Ihres Projekts mit der Standardproduktpalette von namhaften Anbieter von Hydraulikspannern nicht möglich wäre, können wir, durch die Konstruktion von eigens entwickelten hydraulischen Spannelementen, Ihre Spannaufgaben lösen.

Prozesssicheres Ausrichten und Spannen der Werkstück

kein verspannen der Werkstücke

optimale Zugänglichkeit mit dem Werkzeug zum Werkstück

unkomplizierte Handhabung für den Werker, Fehlbedienung vermeiden.

ausreichende Einführhilfen, Voreinweiser, Markierungen, sollen der Werker bei der Bedienung der Spannvorrichtung unterstützen.

Unser Ziel, eine perfekte Spannvorrichtung, mit der Sie ohne Umwege erfolgreich produzieren können.

Unabhängig vom Bearbeitungszentrum und dem zu bearbeitendem Werkstück, entwickeln wir für Sie das passende Spannkonzept. Unsere Vorrichtungen sind auf unterschiedlichen Bearbeitungszentren von namhaften Herstellern wie DMG Mori – Chiron – SW-Machines im Einsatz.

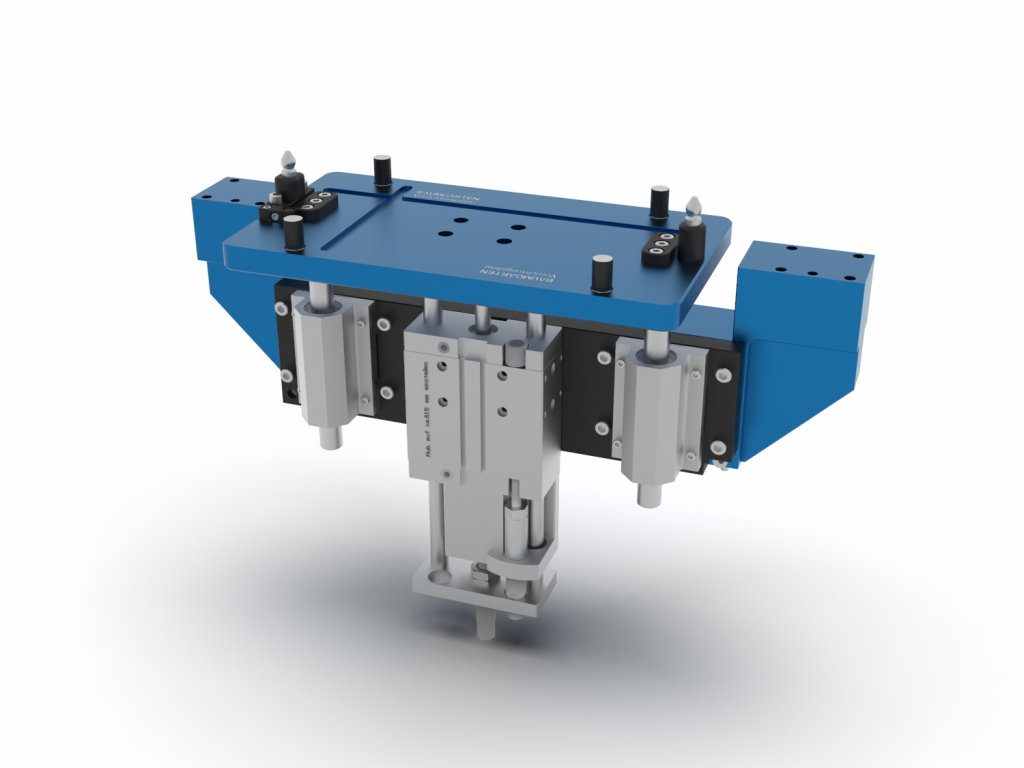

Hydraulische Spannvorrichtungen

Vorteile:

- Kompakte Bauweise

- Positionierung und Spannung vom Werkstück automatisierbar

- Hohe Spannkräfte

- maximale Prozesssicherheit

Nachteile:

- Externes Hydraulikaggregat

- meist teurer als die manuelle Spanntechnik

- keine Reinraumtechnik, Verunreinigung durch Öl möglich

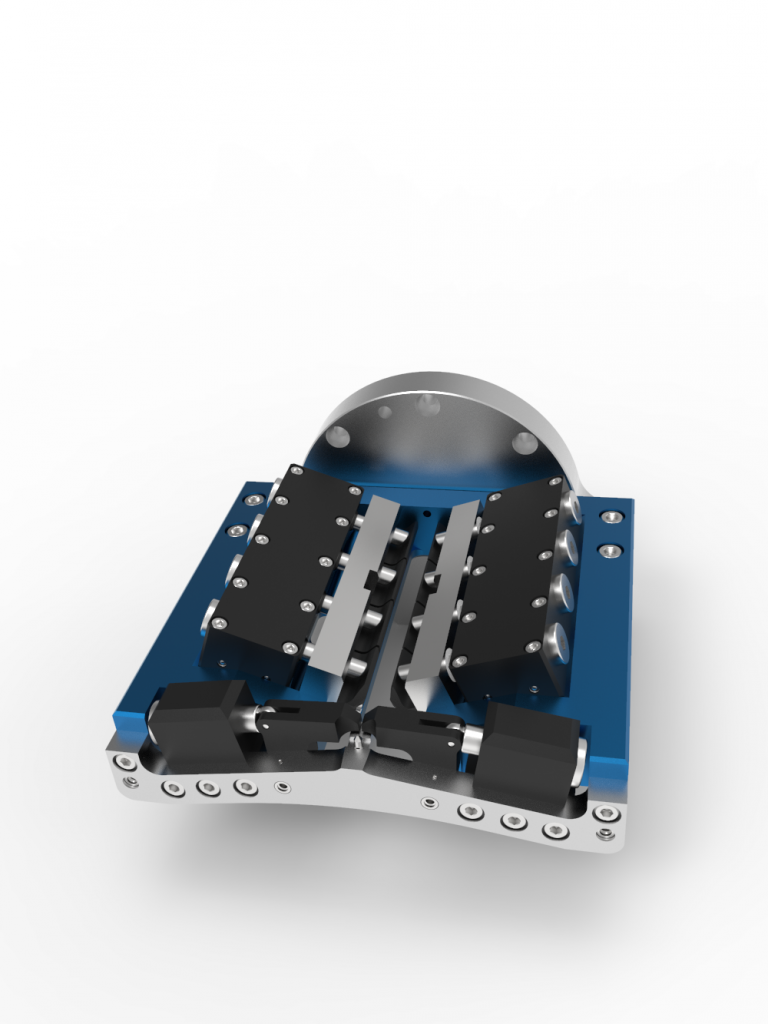

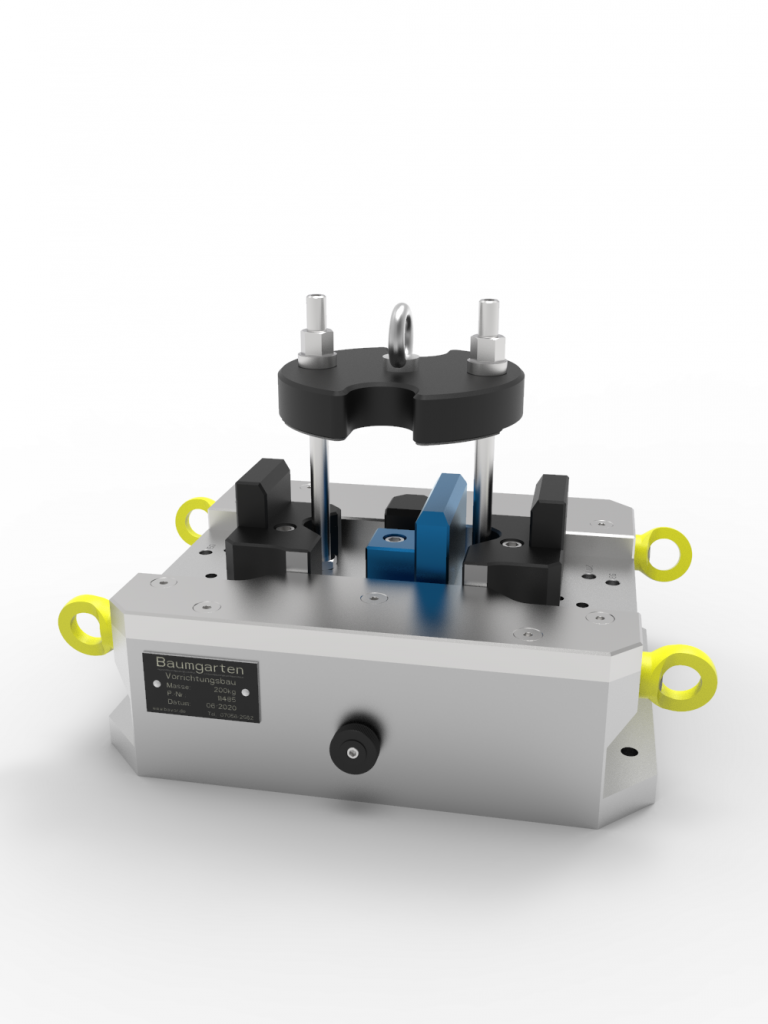

Kompaktvorrichtung Medizintechnik

Entwickelt für die Bearbeitung von Implantate. Aufgrund unserer langjährigen Erfahrung, kundenspezifische Spannelemente zu entwickeln, haben wir eine kompaktes Spannmittel entworfen, die es dem Kunden ermöglicht ein gelasertes / geformtes Rohteil in einer Aufspannung von 5-Seiten bearbeiten.

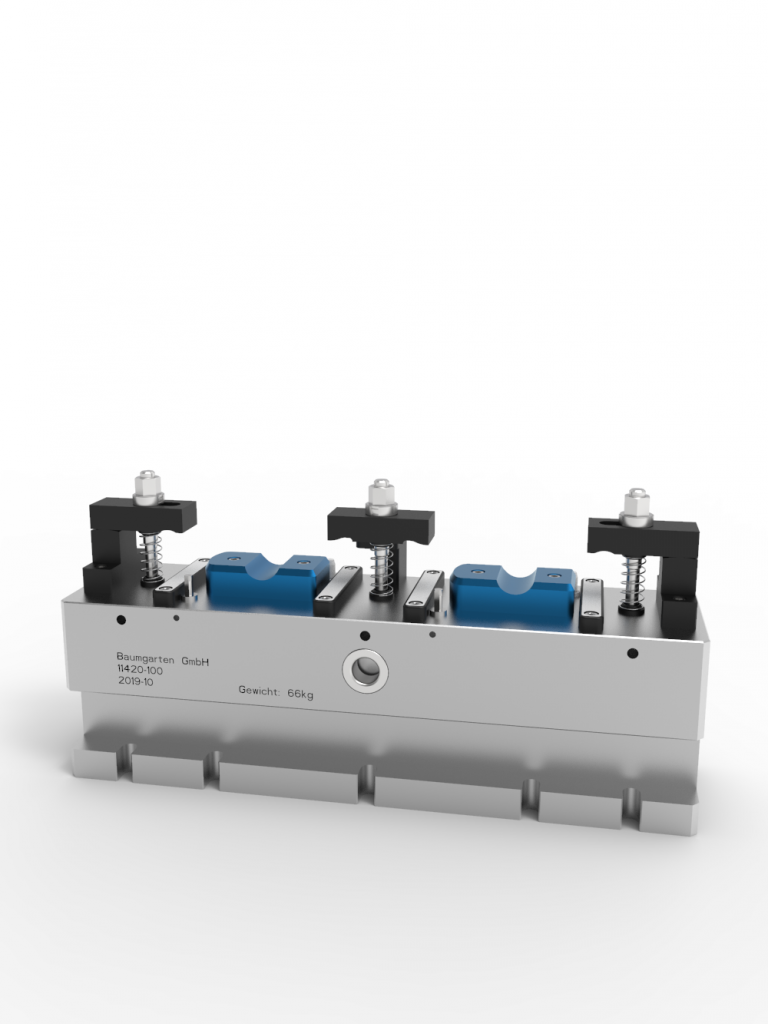

Doppelspindler

Entwickelt für die Bearbeitung von Werkstücken auf Doppelspindler. Höchste Produktivität bei der Leichtmetallbearbeitung. 5-Seitenbearbeitung mit maximaler Geschwindigkeit. Dank der Leichtbauweise ist eine Reduzierung der Dynamiksteuerung an der Maschine nicht notwendig. Vibrationen am Werkstück wurden mit Sonderspannern, die die innenliegenden Rippen spannen deutlich reduziert.

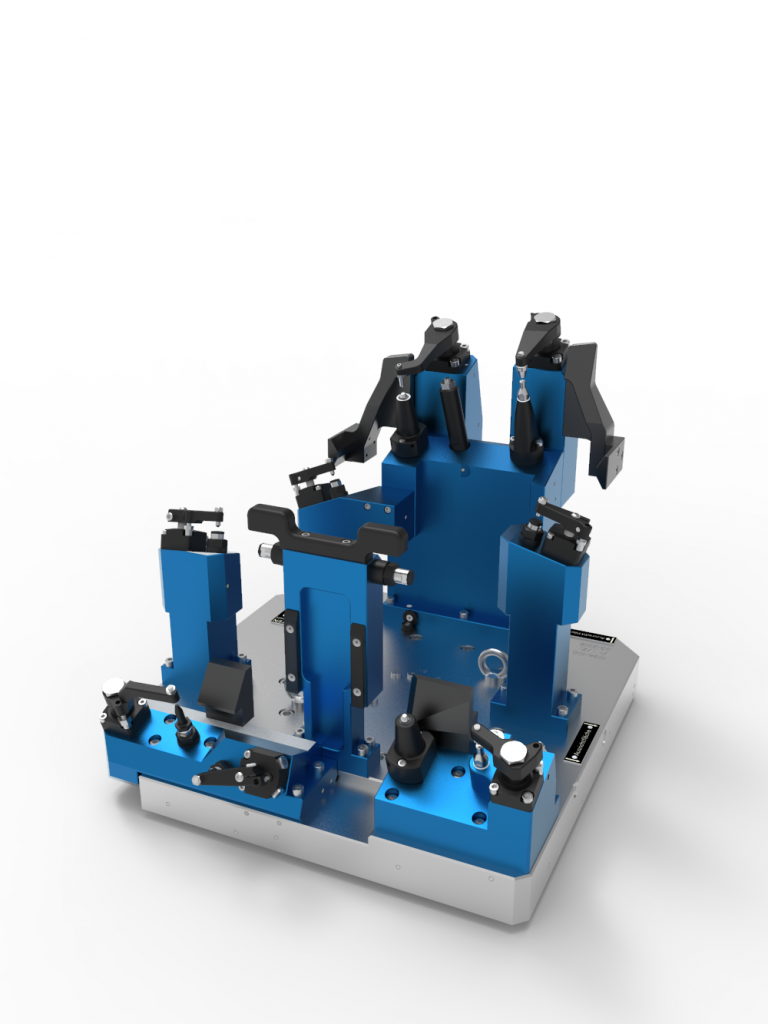

Aufspannwinkel

Aufspannwinkel für die Vierseitenbearbeitung,

Dünnwandigen Aluminium Gussteil mit hohen Anforderungen an die Parallelität. Durch die Entwicklung von Sonderspannelementen, war es möglich die Gussrippen schwimmend, mit anschließender Verriegelung, zu spannen, um somit die bei der Fräsbearbeitung entstehenden Schwingungen deutlich zu reduzieren.

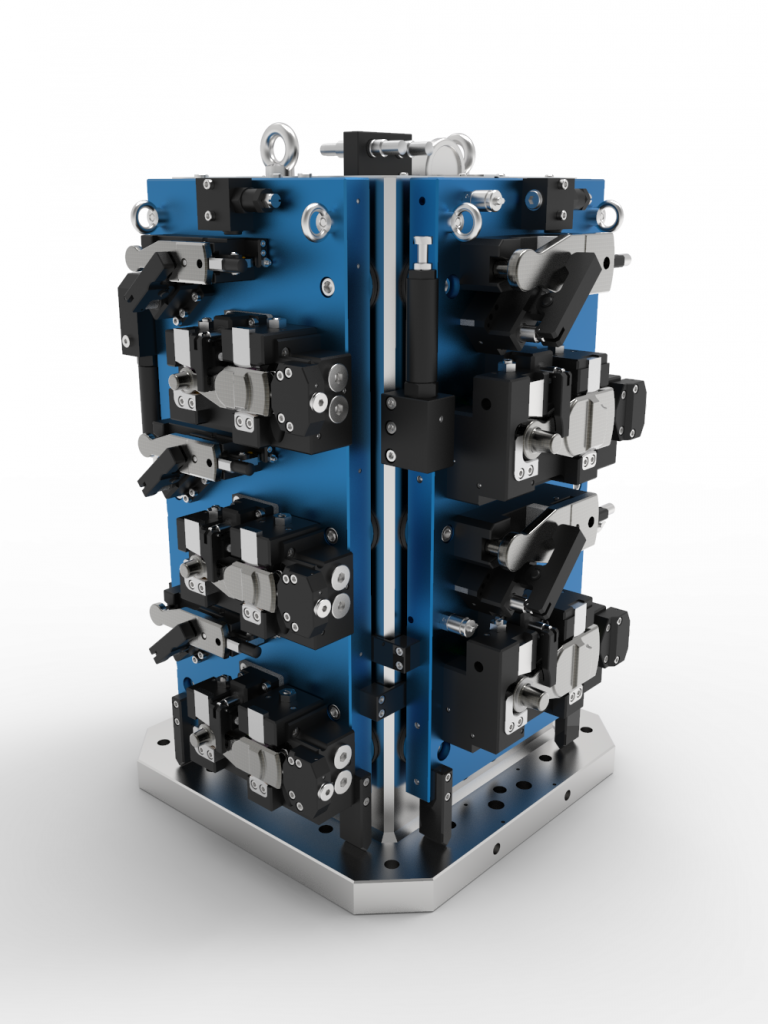

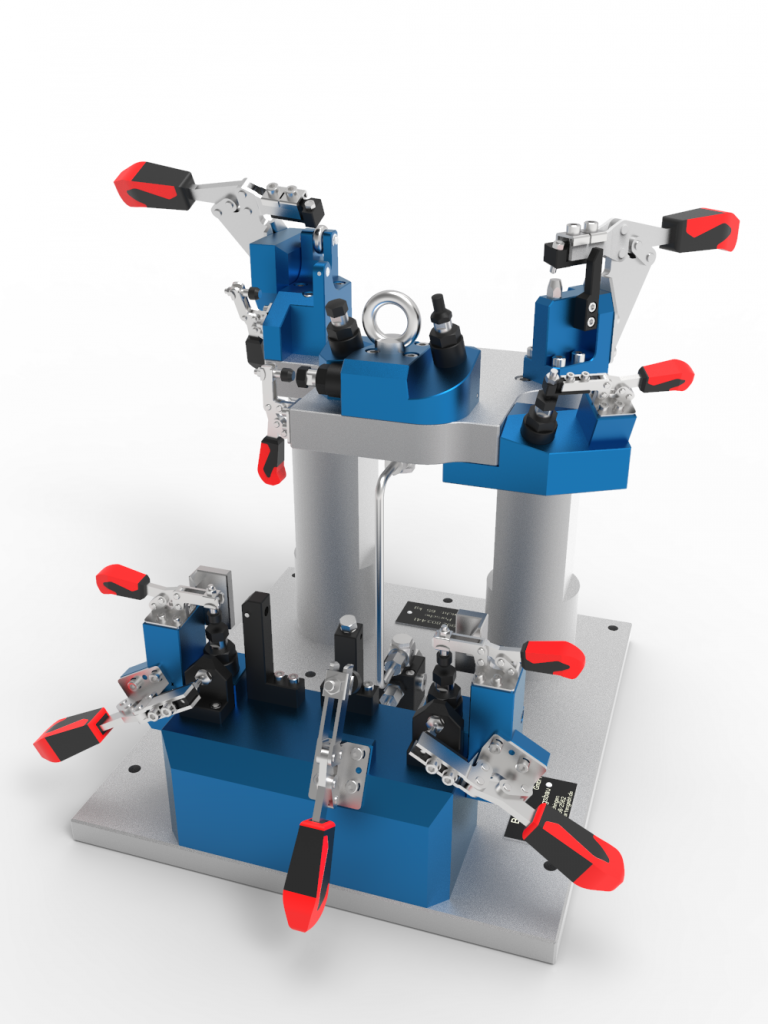

Aufspannturm

Hydraulische Spannvorrichtung, entwickelt für horizontale Bearbeitungszentren. Aufgrund der von uns entwickelten kompakten Sonderspannelementen ist es möglich, insgesamt 16 Werkstücke je Aufspannturm zu spannen. (2x OP-10 / 2x OP-20 je Aufspannplatte). Mit dem flexiblen Wechselplattensystem (im Bild blau dargestellt) können unterschiedliche Werkstücke / Rohteile auf einem Aufspannturm gefertigt werden.

Wiegenplatte

Hydraulische Vorrichtungen, entwickelt für die Bearbeitung von Strukturteilen auf Bearbeitungszentren mit Teilapparat. Mit der dargestellten Vorrichtungen werden Werkstücke aus Aluminiumdruckguss von 6-Seiten bearbeitet. Die Besonderheit, der Kunde kann linke oder rechte Werkstücke ohne Umrüsten bearbeiten. Der Vorteil, keine Rüstzeiten beim Wechsel von linke auf rechte Werkstücke. Die Vorrichtung kann flexibel auf einem Bearbeitungszentrum der Firma Chiron oder der Firma Fill betrieben werden.

Pneumatische Spannvorrichtung

Vorteile:

- Kein Hydraulikaggregat notwendig

- Pneumatik in jedem produzierendem Gewerbe vorhanden

- keine Verunreinigungen durch Öl

Nachteile:

- geringe Spannkräfte

- Spanntechnik benötigt mehr Bauraum

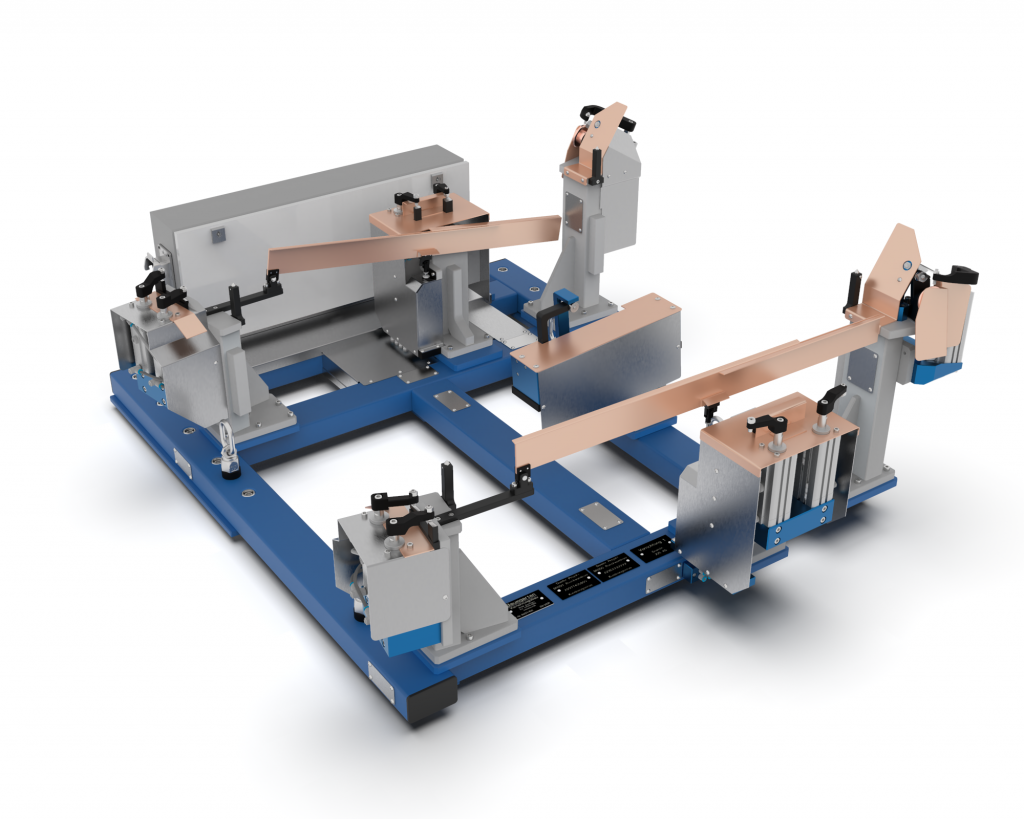

Laserbearbeitung

Pneumatische Vorrichtung, entwickelt für die Bearbeitung von Rahmen aus Aluminiumdruckguss.

Zwei Robotern bearbeiten (schneiden) den Rahmen zeitgleich. Die Steuerung der einzelnen Spannern, Ausrichteinheiten, Kupferschutzbleche und Sensoren erfolgt über die Steuerungseinheit der Vorrichtung, die über eine Schnittstelle mit der Maschine verbunden ist.

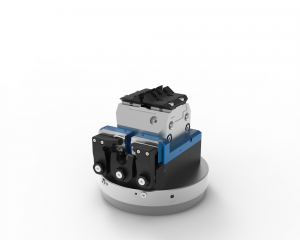

Kompaktvorrichtungen - Medizintechnik

Pneumatische oder hydraulische Spannvorrichtung, entwickelt für die Bearbeitung von kleinen Werkstück wie z.B. aus der Medizintechnik. Aufgrund unserer langjährigen Erfahrung, kundenspezifische Spannelemente zu entwickeln, haben wir eine kompaktes Spannmittel entworfen, die es dem Kunden ermöglicht (wie z.B. Implantate) in einer Vorrichtung mit zwei Spannlagen komplett herzustellen. Das Umspannen erfolgt mit einem Roboter-Handlings-System.

Manuelle Spanntechnik

Prototypenvorrichtungen oder manuelle Spannvorrichtungen für kleinere Stückzahlen.

Im Bedarfsfall auch als Hybridlösung. Und ja, wir können auch einfach ;).

Vorteile:

- Keine externe Medienversorgung notwendig

- Kompakte Bauweise

- Meist die kostengünstigste Variante

- Hohe Spannkräfte

Nachteile:

- Keine Automatisierung möglich

- Qualität der Spannung vom Mitarbeiter abhängig.

- Keine Prozesssicherheit

(nicht alle Schrauben angezogen, Werkstück nicht an allen Anschlägen positioniert etc.)

Spannvorrichtung Schnellspannsystem

Für die Bearbeitung von Werkstücken aus Stahlguss.

Die Werkstücke werden von Hand eingelegt und über zwei Absteckstifte positioniert. Die geführten äußeren Spannelemente werden einfach nach vorne geschoben, das mittlere Element um 90° gedreht und anschließend über die Sechskantmutter gespannt.

Schnell und einfach.

Spannvorrichtung

Prototypen

Manuelle Werkstückspannung, zum Spannen von Prototypenwerkstücke aus Aluminiumdruckguss.

Aufgrund der schlechten Zugänglichkeit, hat man sich bei dieser Prototypenvorrichtung für eine Kombilösung entschieden. Das heißt, das Werkstück wurde mit manuellen Kniehebelspannern gespannt und zusätzlich mit hydraulischen Abstützelementen unterstützt. Somit war auch die Prozesssicherheit gewährleistet, dass alle Abstützelemente nach Werkstückwechsel am Werkstück anliegen. (und nicht, dass zufällig eins vergessen wurde)

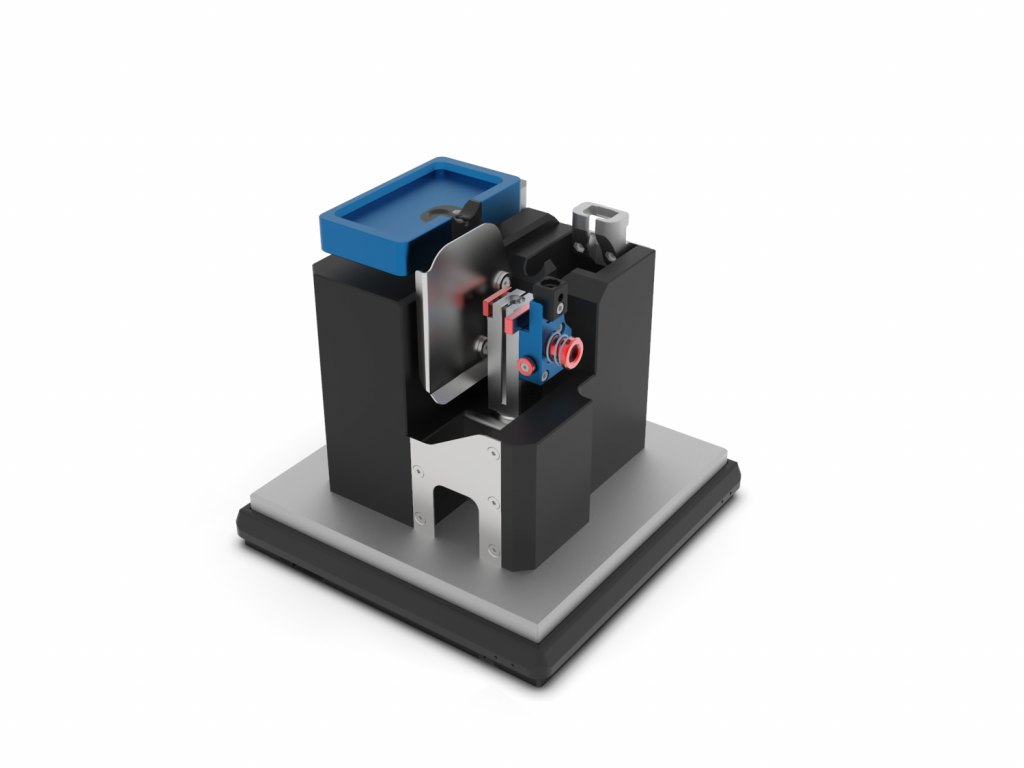

Spannvorrichtung Stahlgussbearbeitung

Die Werkstücke werden von Hand eingelegt und über einen Hebelmechanismus, der über eine Welle angetrieben wird, positioniert. Um den hohen Zerspankräfte entgegen zu wirken, wird das Werkstück zusätzlich mit einer Deckplatte fixiert.

Sonderlösungen

Aufgrund unserer langjährigen Erfahrung bei der Entwicklung von Spannvorrichtungen, haben wir von Kunden verstärkt diverse Anfragen zur Ausarbeitung von Sonderlösungen erhalten.

Werkstückträger

Werkstückträger zum Transport, Befüllen und Verschließen von medizinischen Produkten.

Die Werkstückträger werden über eine Hubeinheit ausgehoben. Anschließend wird das Werkstück befüllt. Ein Verschlussmechanismus verhindert das Ausdringen der befüllten Flüssigkeit. Ein Schrauber entnimmt automatisiert aus dem Werkstückträger eine Verschlusskappe und verschließt das befüllte Werkstück.

Pneumatische Hubeinheit

Pneumatische Hubeinheit, zum Ausheben und Positionieren von Werkstückträgern aus einer Automatisierungseinheit.

Die Werkstückträger, bestückt mit kleinen medizinischen Produkten, erfordern eine hohe Genauigkeit zum Befüllen.

Prüfwagen für Vorrichtungen

Hydraulischer Prüfwagen mit zehn Hydraulikleitungen zum Testen von hydraulischen Spannvorrichtungen.

Die Ansteuerung der einzelnen Leitungen erfolgt über eine SPS Einheit. Die Steuerung besitzt zwei Modis. Der Modus „Manuell“ dient zur Ansteuerung der einzelnen Hydraulikleitungen zum Testen einzelner Spannkreise oder zur Justage von Hydraulikventile. Im Automatikmodus können Spannabläufe hinterlegt werden, um die Vorrichtung im Dauerlauf z.B. auf Dichtigkeit zu testen. Die Leitungen sind mit Proportionalventile ausgestattet um stufenlos den Hydraulikdruck über die Steuerung einzustellen.

Der Prüfwagen kann individuell auf Ihre Anforderungen, wie z.B. mit Airsensorikabfrage gestaltet werden.

Wir bauen Ihnen die günstigsten Spannvorrichtungen!

Kosten sind heutzutage ein sehr wichtiger Aspekt, jedoch bildet die Spannvorrichtung einer der drei wichtigen Eckpunkte für eine optimale prozesssichere Herstellung von zu zerspanenden Werkstücke.

Verdeckte Kosten bei der Inbetriebnahme einer fehlerhaften Spannvorrichtung:

- Vorrichtung wird geliefert inkl. Fehler

- laufende Produktion wird gestoppt um die neue Vorrichtung einzufahren.

- Vorrichtung wird von Ihren Mitarbeitern in die Maschine eingebracht und eingefahren

- Werkstücke werden im Messraum vermessen -> Teile n.iO

- Fehleranalyse -> Ergebnis Fehler in der Spannvorrichtung

- Vorrichtung wieder von der Maschine abrüsten

- Nacharbeit zum Vorrichtungslieferant

- Ihr Terminplan verzögert sich

- Vorrichtung wird korrigiert angeliefert und muss erneut eingefahren werden.

Ergebnis: Kosten?! Ärger?! Terminverzug?!

Machen Sie nicht den Fehler, auf Komponenten wie Spannelemente, Voreinweiser oder notwendige Abfragen zu verzichten.

Die Investition, die Sie im ersten Moment einsparen, wird Sie während der laufenden Produktion über mehrere Jahre mit Kosten, Ärger, Terminverzug und Ausfälle wieder einholen.

Wir bauen unsere Vorrichtungen kosten-orientiert

d.h. die Spannvorrichtung wird so ausgelegt, dass eine optimale prozesssichere Spannung und Handhabung gewährleistet ist.

Auf Zusatzelemente die die Vorrichtung unnötig verteuern wird verzichtet.

Jedes verbaute Element wird bei uns kritisch über die Notwenigkeit hinterfragt so dass die Qualität und die Handhabung der Spannvorrichtung nicht darunter leidet.